ABS – второй по частоте применения в 3D‑печати пластик (после PLA). Если совсем кратко, материал имеет отличные механические свойства, устойчив к высоким температурам и несложен в постобработке. Даже будучи не очень простым в работе, этот полимер при грамотном использовании порадует своими результатами. В статье мы расскажем об особенностях, плюсах и минусах ABS, композитах на его основе, практическом применении и дадим советы, как избежать типичных проблем при печати этим видом пластика.

ABS расшифровывается как акрилонитрилбутадиенстирол. Как видно из названия, он основывается на трех составляющих – акрилонитриле, бутадиене и стироле, а изобретен полимер был во время Второй мировой войны, став заменой для резины.

ABS расшифровывается как акрилонитрилбутадиенстирол. Как видно из названия, он основывается на трех составляющих – акрилонитриле, бутадиене и стироле, а изобретен полимер был во время Второй мировой войны, став заменой для резины.

Характеристики

Натуральный АБС является непрозрачным пластиком цвета слоновой кости и обладает следующими физическими характеристиками:

- Плотность: 1,02‑1,06 г/см³;

- Температура плавления: 210‑240 °C;

- Температура стеклования: 60 °C;

- Стойкость к температуре: до 103 °C (иногда до 113 °C);

- Устойчивость к воде, маслам, кислотам, щелочам;

- Высокая механическая прочность;

- Гибкость и эластичность.

Эксплуатация ABS‑пластика возможна в большом диапазоне температур, от -40 °C до +90 °C. В качестве популярных растворителей активно используются ацетон, этилацетат, дихлорэтан. Материал хорошо выдерживает механическую обработку и подвергается вторичной переработке.

Безопасность

Поскольку ABS является пластиком на нефтяной основе, то биологическому разложению он не подвержен, а при нагреве и плавлении выделяет токсичные вещества, вызывающие раздражение глаз и дыхательных органов, головную боль и тошноту. В связи с этим для печати данным полимером потребуется проветриваемое помещение и 3D‑принтер с закрытой камерой построения. Поскольку для химической обработки АБС используются довольно токсичные и опасные растворители, работать придется в защитных средствах.

Преимущества

- Из-за высокой температуры размягчения в 100‑110 °C ABS используется как термостойкий материал на производствах.

- Полимер достаточно прочный, но не менее пластичный, чем ряд других популярных пластиков.

- Экономичный – гораздо дешевле любых других термопластов.

- Химически стойкий к кислотам и маслам.

- Простой в механической обработке из-за высокой теплостойкости – не плывет и не комкуется.

- Широкий выбор цветовой палитры.

- Стойкость и хорошая адгезия при покраске, особенно акрилом.

Недостатки

- Довольно токсичный, при нагревании выделяет опасные и раздражающие вещества.

- Под действием ультрафиолета рассыхается и разрушается, требует защитного покрытия. Если долго оставлять пластик на свету, он желтеет.

- Имеет высокую термоусадку, что доставляет определенные проблемы при 3D‑печати.

- Неэкологичен, разлагается веками.

Что печатают из ABS‑пластика?

- Функциональные детали (корпуса, элементы корпусов, а также изделия, находящиеся под тепловой нагрузкой, не превышающей температуру размягчения материала).

- Ответственные технические детали с несложной геометрией.

- Прототипы.

- Мастер‑модели под литье ABS.

- Декоративные элементы, макеты, бюсты (крупные и без высокой детализации).

Композиты на основе ABS

Сегодня этот популярный термопласт в чистом виде уже не очень интересен. На современных производствах имеет смысл использовать композиты ABS со свойствами, усиленными за счет добавок других полимеров или волокон. Среди таких модификаций:

Также существуют ABS‑подобные фотополимеры, однако их свойства отличаются от термопластов.

- ABS CF (Carbon Fiber) – самый популярный на рынке композит на основе ABS и углеволокна, выдерживающий значительные нагрузки;

- ABS GF (Glass Fiber) – полимер с добавлением стекловолокна;

- ABS MF (Mineral Fiber) – композит с добавлением минерального кремнеземного волокна, который особенно широко используется в крупноформатной 3D‑печати гранулами на промышленных принтерах (кстати, образцы печати из ABS MF на установке Discovery 3D Printer можно увидеть в нашем демозале);

- ABS PC – смесь ABS и поликарбоната, обладающая повышенной прочностью и термостойкостью.

Также существуют ABS‑подобные фотополимеры, однако их свойства отличаются от термопластов.

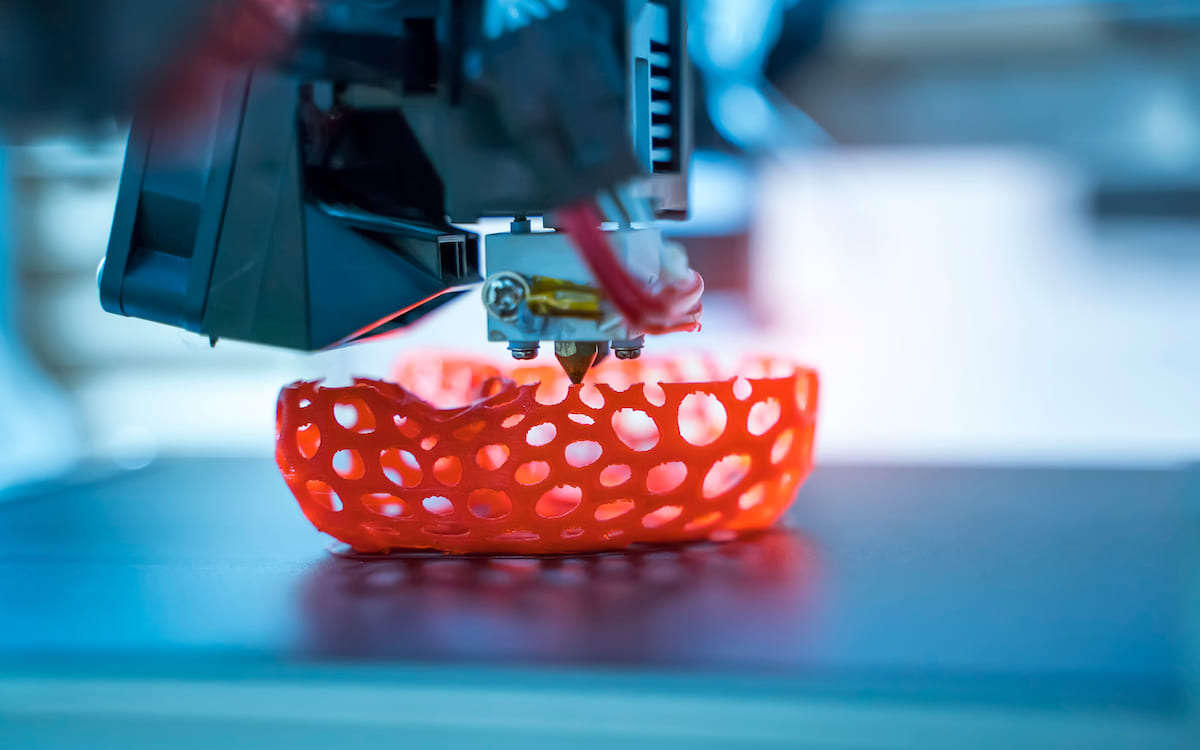

Постобработка

Многие задачи, решаемые аддитивным производством, требуют последующей обработки моделей, так как после FDM‑печати на них остаются видны линии соединения слоев. Это может понадобиться для дальнейшей грунтовки и покраски, защиты, повышения функционала или просто для достижения требуемого уровня эстетичности. К самым распространенным методам относятся шлифовка, фрезеровка, пескоструйная обработка и обработка парами растворителей. Любой из этих вариантов подойдет для АБС.

За счет высокой термостойкости ABS‑пластик прекрасно поддается шлифовке, не начинает плавиться или комковаться, благодаря чему можно прибегнуть к ручному ошкуриванию или использовать шлифовальный станок. Это недорогой, безопасный, и, пожалуй, наиболее популярный способ доводки напечатанной модели.

Пескоструйная обработка является самым быстрым, но агрессивным способом. Из-за высокого напора абразивной струи очень легко пробить тонко напечатанные стенки и испортить изделие. Пескоструй разумно использовать для удаления поддерживающих структур и для дальнейшей покраски. Стоит учитывать, что острые грани при таком способе постобработки потеряют свое свойство и сотрутся.

При паровой обработке деталь, как правило, находится в бане из испарений едкого растворителя, в случае с ABS – ацетона. Частицы испаряющегося вещества въедаются в обрабатываемую поверхность и оплавляют ее, из-за чего она становится гладкой и глянцевой (см. фото выше). Данный метод позволяет достичь визуальной целостности и максимально высокого качества поверхности, поэтому применяется для изготовления предметов повседневного спроса и прототипов.

Советы по 3D‑печати

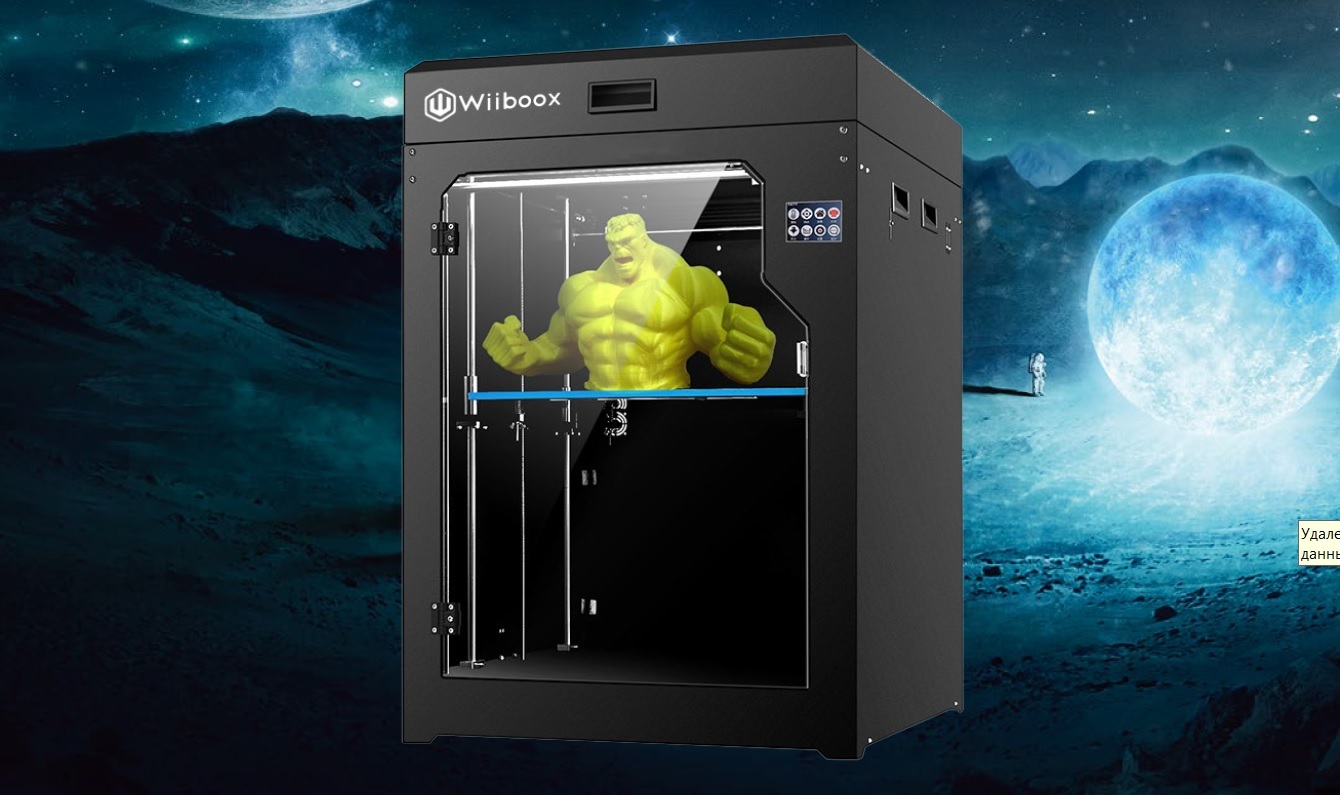

Закрытая камера

Больше, чем какой-либо другой термопласт, ABS чувствителен к перепадам температуры, поэтому 3D‑принтер должен иметь закрытую камеру. В противном случае вы рискуете столкнуться с такими проблемами, как деформация модели, отслоение (расщепление слоев), коробление. Такая конструкция камеры также позволяет предохранить объект от воздействия воздуха, пыли и других неблагоприятных для печати факторов внешней среды.

Профессиональные FDM‑машины, как правило, имеют закрытые камеры построения. В нашем каталоге представлена широкая линейка 3D‑принтеров для решения производственных задач – IEMAI 3D и Wiiboox (Китай), Imprinta (Россия), Discovery 3D Printer (Испания).

Используйте адгезивы

Поскольку пластик имеет высокую степень усадки, можно при печати дополнительно воспользоваться адгезивами (клеями или растворителями на основе ацетона). ABS обладает хорошей межслойной адгезией и остывает быстрее, чем PLA или PETG. Для лучшей адгезии первого слоя и во избежание брака печати, такого как расслоение и отрыв от платформы, необходимо использовать платформы с подогревом. Выращиваемая деталь остается теплой в течение всего процесса печати, а затем остывает постепенно, что предотвращает деформации. Рекомендуемая температура платформы – не ниже 90 °C.

Температура и скорость: медленно, но верно

При печати ABS‑пластиком следует обеспечить высокую стартовую температуру экструдера – от 220 °C. Чем выше температура, тем лучше филамент проходит через экструдер и тем лучше межслойная адгезия. Для оптимальной адгезии к платформе скорость печати первых слоев стоит оставлять на уровне 20 миллиметров в секунду, постепенно увеличивая ее до 50‑60 мм/с.

Учтите, что оптимальной комбинацией для качественной адгезии слоев будет высокая температура и малая скорость. Обдув лучше отключить или поставить на минимум, так как из-за перепадов температуры в зоне печати возникают усадка и расслоение.

Однако без обдува на профессиональных принтерах при использовании ABS не обойтись, например, при печати мостов. Так называют находящиеся приблизительно на одной плоскости элементы детали, между которыми можно перекинуть слой без поддержки. Таким образом создаются довольно простые по геометрии нависающие элементы без поддерживающих структур.

Осторожно, влага!

Данный вид пластика довольно гигроскопичный (то есть обладает свойством накапливать влагу из окружающей среды), в особенности это касается гранул, поэтому старайтесь предохранять ABS от влаги. Перед печатью желательно просушивать полимер при 60-80 градусах в течение около двух часов.

Сравнение с другими термопластами

Хотя многие профессиональные пользователи и любители все еще ищут универсальный пластик для 3D‑печати, ABS по-прежнему остается одним из лучших полимерных материалов по совокупности многих характеристик, включающих термостойкость, твердость и прочность. Помимо хорошей механической обрабатываемости, пары ацетона позволяют получать глянцевые гладкие поверхности и достигать герметичности.

Если сравнивать ABS с PLA, он более термостойкий и эластичный, но им сложнее печатать. ABS проще хранить и обрабатывать, чем PETG, но последний не выделяет неприятного запаха и не столь подвержен деформации при печати.

С технической точки зрения, печатать пластиком ABS довольно удобно благодаря его высокой температурной стойкости, он реже забивает экструдер и, соответственно, 3D‑принтер не нуждается в столь частом обслуживании. Другие пластики могут из-за плохого охлаждения экструдера создавать внутри пробку, по этой причине печать прерывается, и принтер нужно периодически чистить. С ABS такие проблемы возникают гораздо реже.